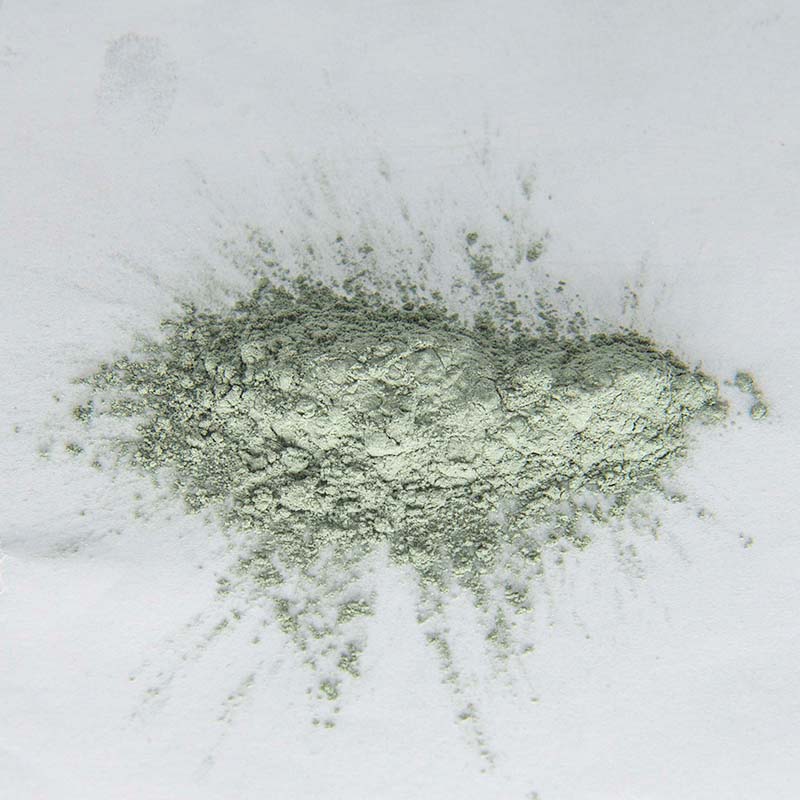

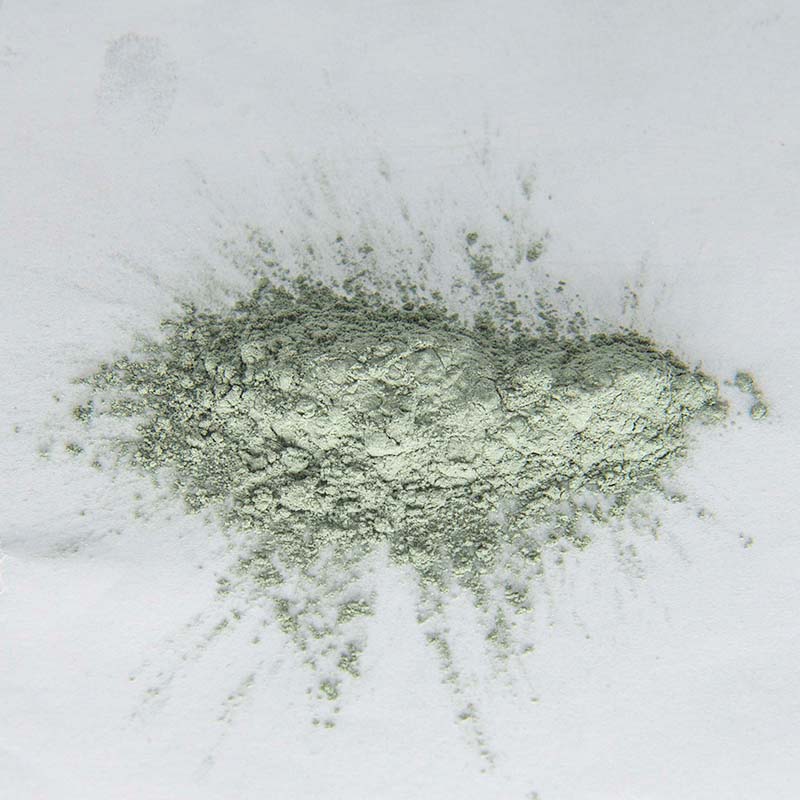

绿色碳化硅粉1200#用于高压硅堆二极管芯片研磨的优势

绿碳化硅微粉 1200#(对应粒度约 10–14 μm)用于高压硅堆二极管芯片研磨,核心优势源于其精准的粒度分布、高硬度、化学稳定性及自锐性,能够匹配芯片研磨对表面平整度、损伤层深度、加工效率的严苛要求,具体优点如下:

1. 粒度均匀性高,研磨表面精度可控

1200# 绿碳化硅微粉属于细粒度微粉,粒度分布集中,无大颗粒杂质。在研磨过程中,磨粒切削深度一致,可将二极管芯片表面粗糙度(Ra)控制在 0.01–0.05 μm 范围内,满足高压硅堆芯片对表面平整度的要求,避免因粒度不均导致的划痕、麻点等缺陷,保障芯片后续的外延生长、电极制备等工序质量。

2. 高硬度 + 适中脆性,兼具切削效率与自锐性

绿碳化硅莫氏硬度达 9.3,仅次于金刚石和立方氮化硼,对硅单晶(莫氏硬度 7)具有强切削能力,研磨效率高于氧化铝微粉。同时,绿碳化硅具有适中的脆性,磨粒在研磨压力下会沿解理面断裂,形成新的锋利切削刃(自锐性),避免磨粒钝化后对芯片表面产生挤压损伤,保证研磨过程的稳定性。

3. 化学惰性强,无杂质污染芯片

绿碳化硅纯度高(工业级纯度≥98.5%,高纯级≥99.5%),化学性质稳定,在研磨液(水基或油基)及常温环境下,不与硅芯片发生化学反应,也不会引入金属离子(如 Fe、Cu、Ni)或非金属杂质。这对高压硅堆二极管至关重要 —— 杂质污染会导致芯片漏电流增大、耐压值下降,直接影响器件的电气性能和可靠性。

4. 研磨损伤层浅,降低后续抛光成本

1200# 微粉的切削刃尺寸小,研磨时仅作用于芯片表面的浅表层,产生的损伤层深度可控制在 1–3 μm 以内。相比粗粒度碳化硅微粉,后续只需经过 1–2 道精抛光工序即可去除损伤层,大幅缩短加工流程、降低抛光材料消耗,同时避免因深层损伤导致的芯片开裂风险。

5. 适配高压硅堆芯片的特殊需求

高压硅堆二极管芯片需具备高耐压、低漏电特性,其表面微观形貌直接影响 PN 结的均匀性。绿碳化硅 1200# 微粉研磨后的芯片表面无应力集中区,PN 结击穿电压稳定性更高;且研磨后的芯片厚度偏差可控制在 ±5 μm 内,满足高压硅堆多芯片串联封装的尺寸精度要求。